前回の回路編に引き続き、今回はPCB基板を設計していきます。

KiCadの使い方:使い方まとめ回路編はこちら

このプロジェクトファイルはこちら

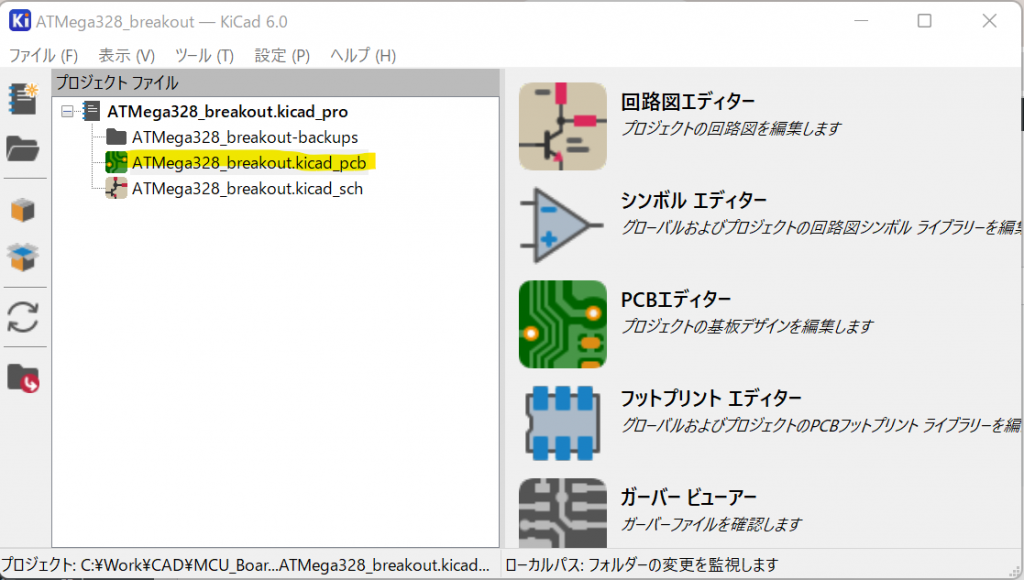

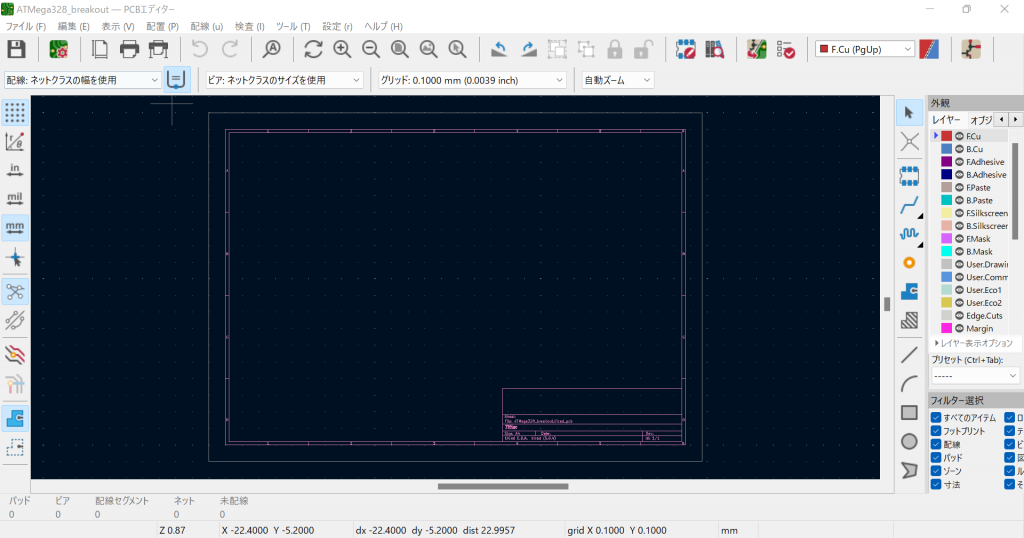

PCBエディターで基板デザインを作成する

まずはプロジェクトから拡張子が「.kicad_pcb」となっているPCB基板の設計ファイルをクリックします。

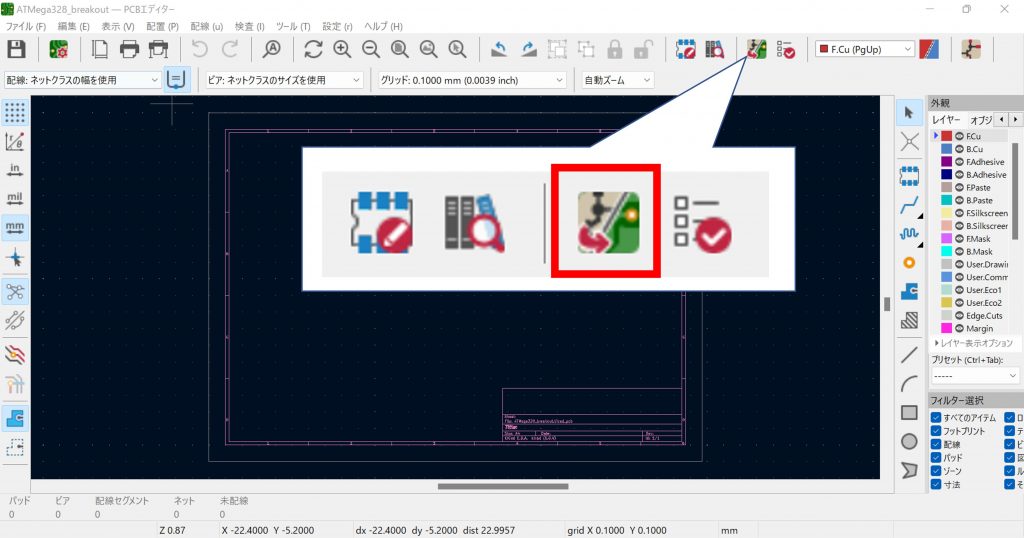

開くと何も入っていない状態だと思いますので、右上の「回路図で行われた変更で基板(PCB)を更新」を押します。

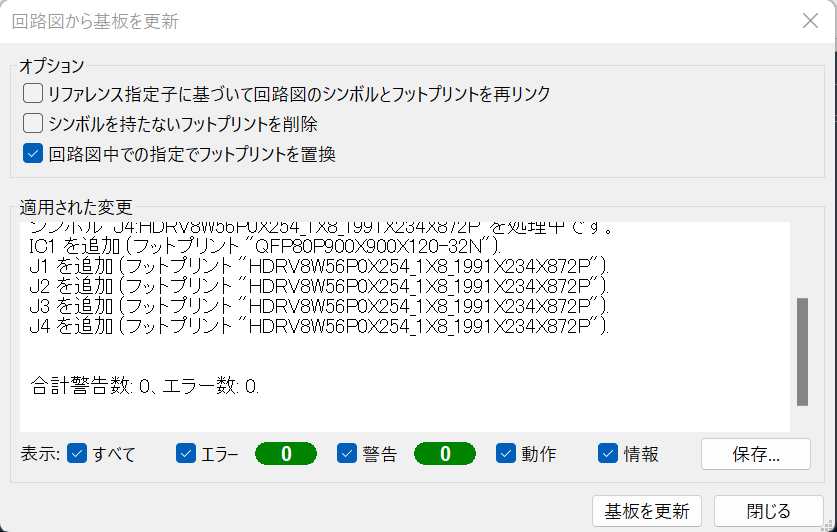

ボタンクリック後に出てくるウインドウの「基盤の更新」を押して、回路図の変更を読み込むと部品のフットプリントが出てくると思います。

適当なところにまずは置きます。

基板外形(Cuts Edge)の作成

次にEdgeを設定して、作成するPCB基板の大きさを決めていきます。

Edgeは忘れないうちに固定しておきましょう。200個近く部品を実装し、配線まで全部完了した後で、Edgeが変更されてしまっているのに気づくと泣きたくなります。

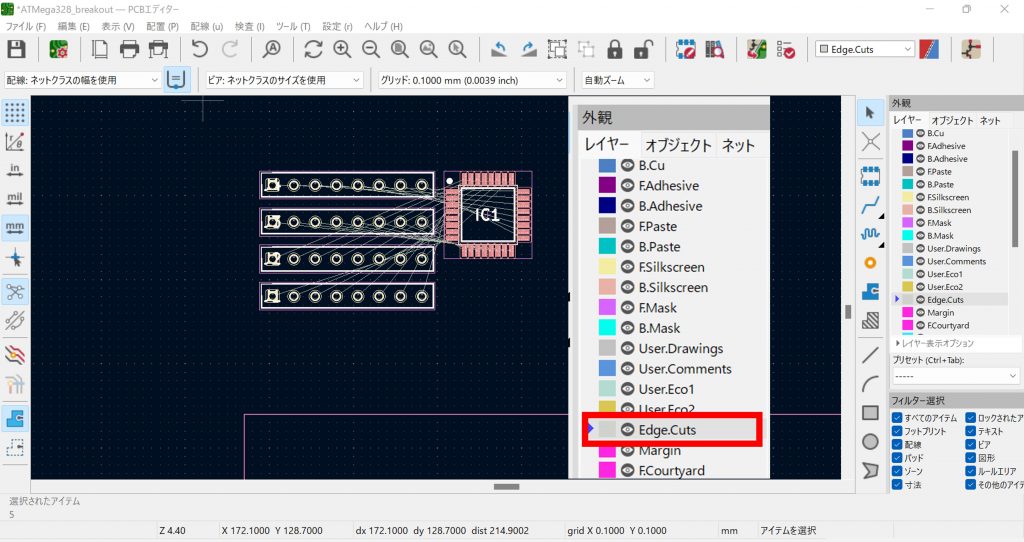

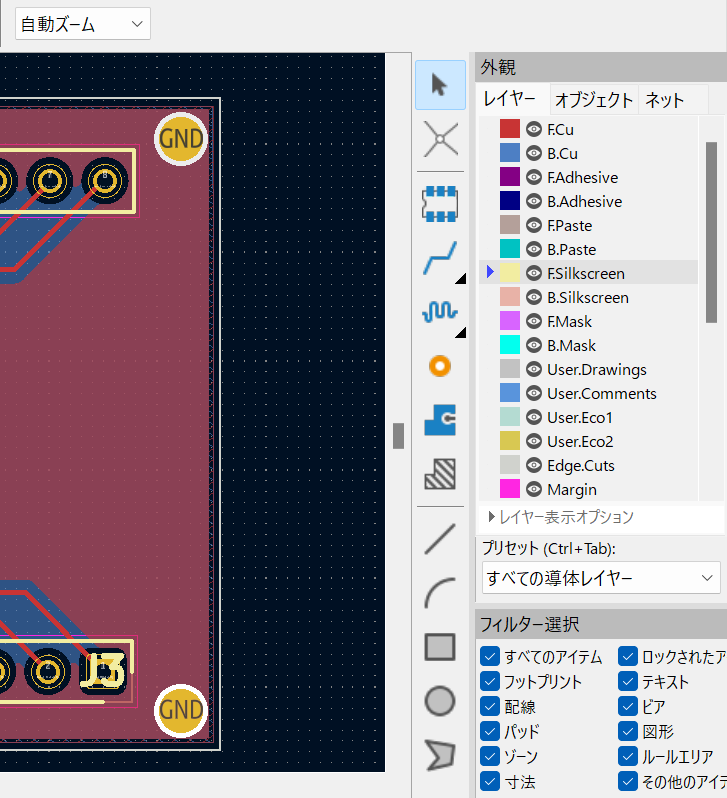

右側のツールバーの外観より「Cuts.Edge」レイヤを選択します。

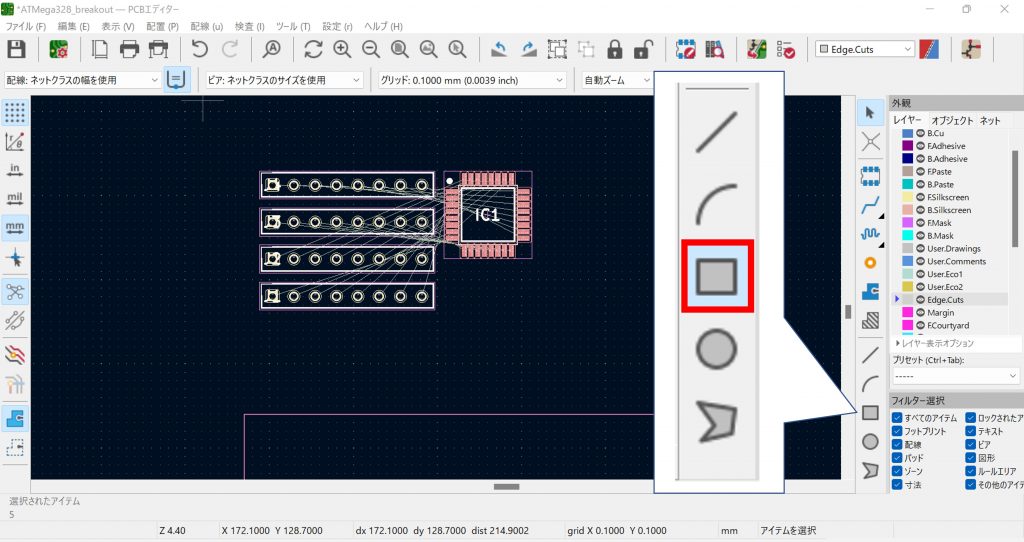

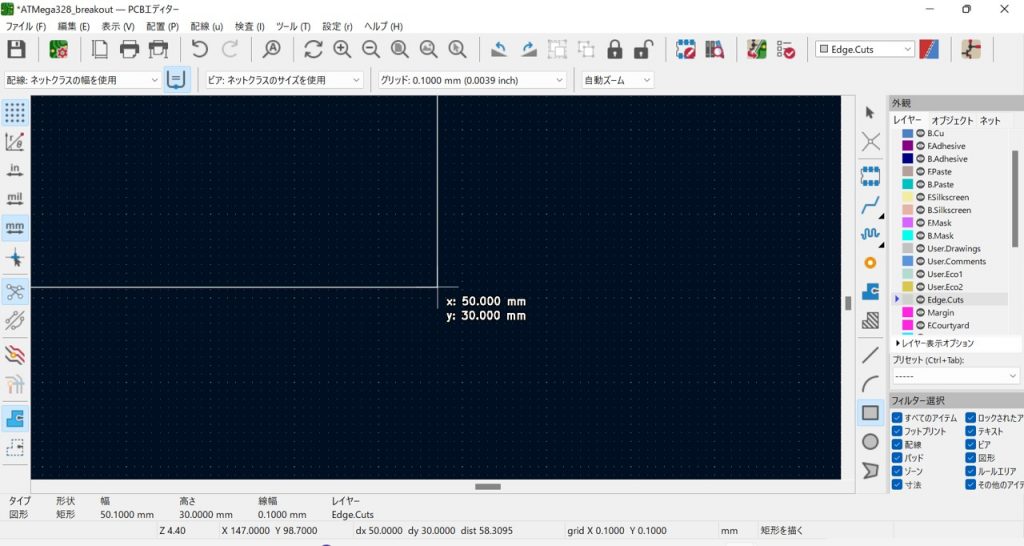

今回は縦30mm 横50mmの矩形を基盤の外形としたいと思います。そこで、右のツールバーより「矩形を描画」を選択します。

良さそうな位置でポイントを打ち、今回は縦30mm, 横50mmで矩形を作成します。

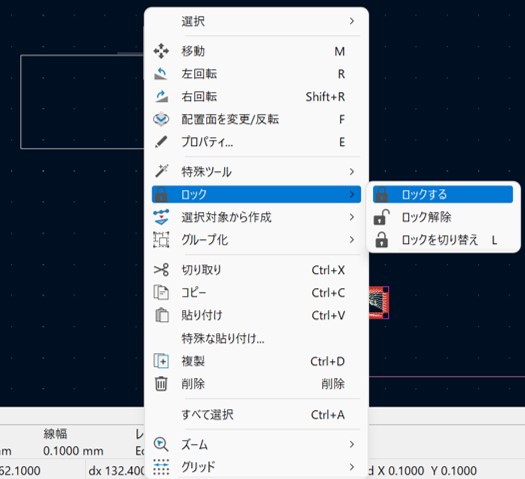

エッジの大きさと位置が決定したら矩形を選択し、右クリックして、ロックしておきましょう。これで、位置が変わったり、変形してしまうことを防げます。

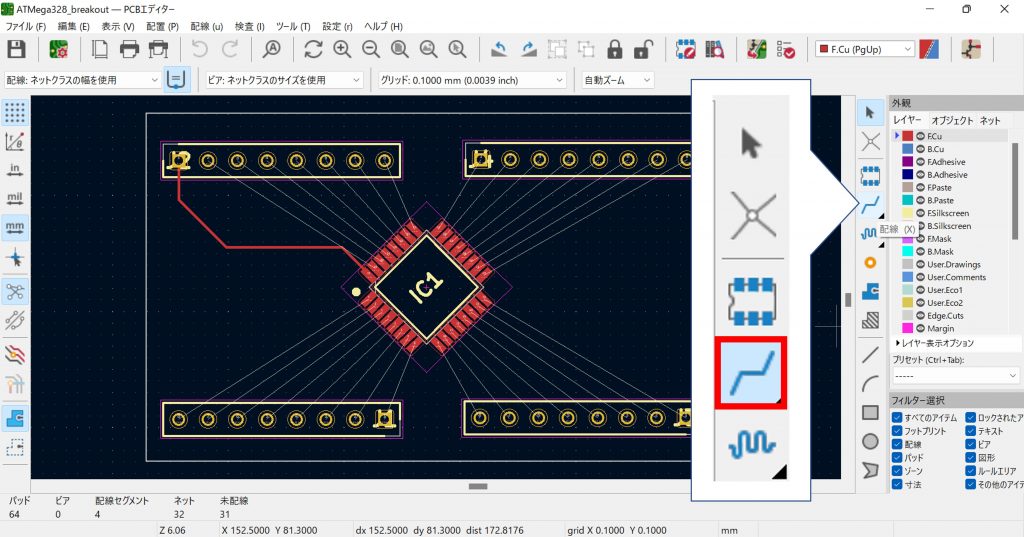

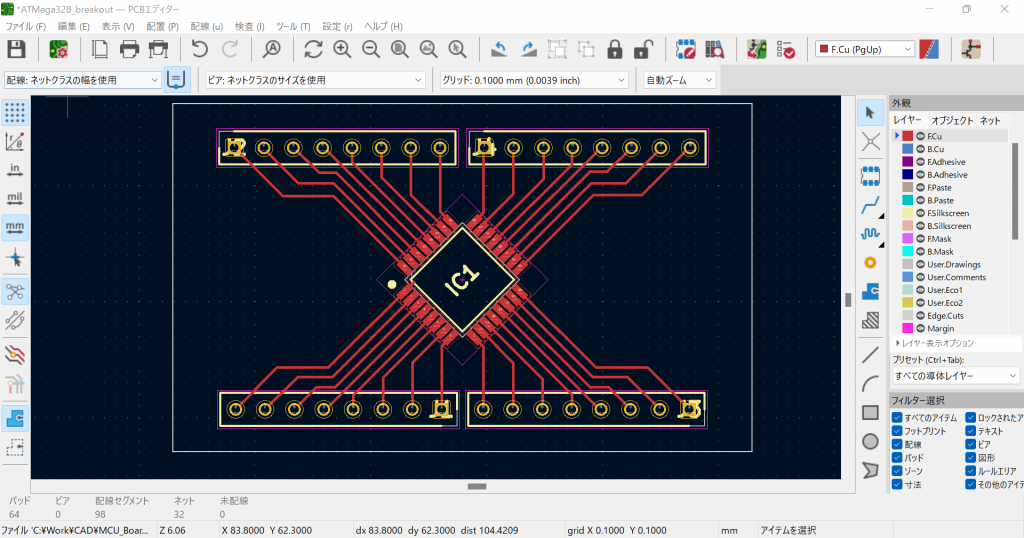

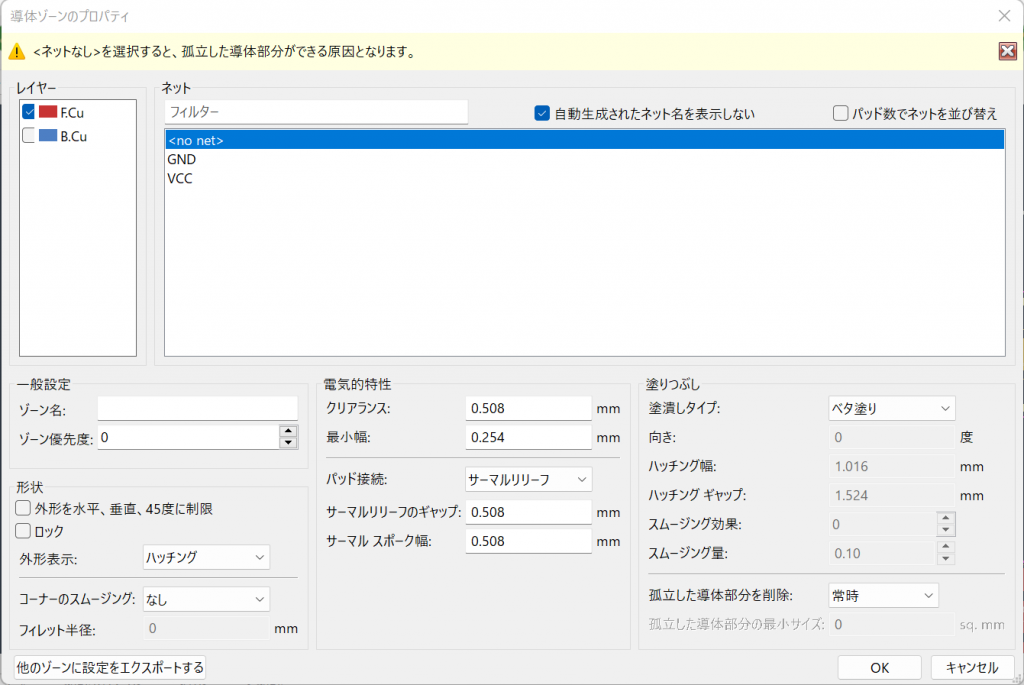

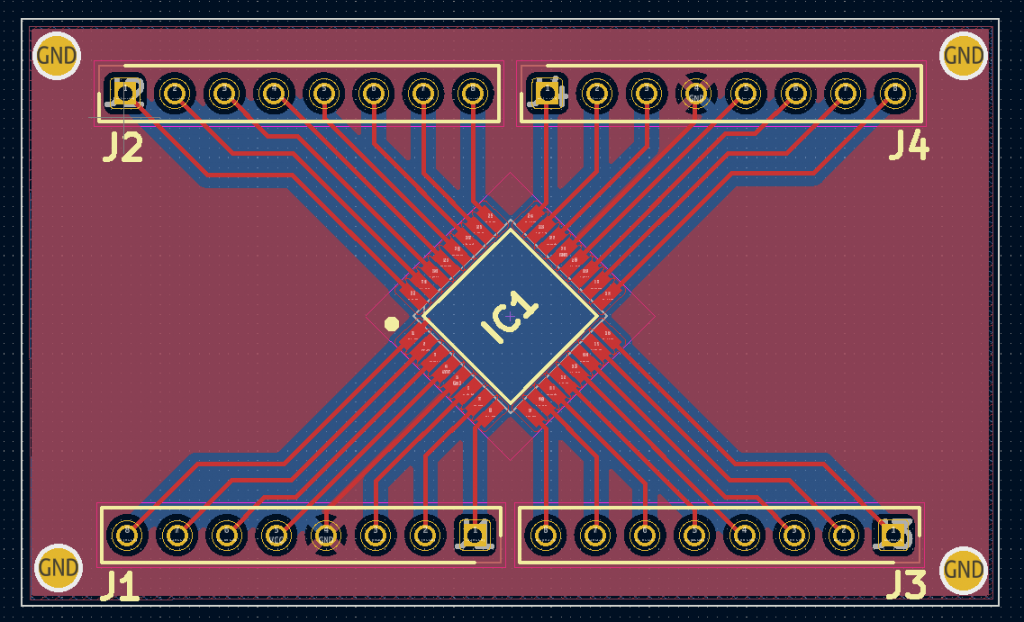

配線の接続

部品を配置して、線を繋いでいきます。右のメニューの「配線」から線を引いていきます。配線は90度曲げてしまうと、角からでる放射ノイズが大きくなるので、45度曲げることを繰り返して引いていきます。

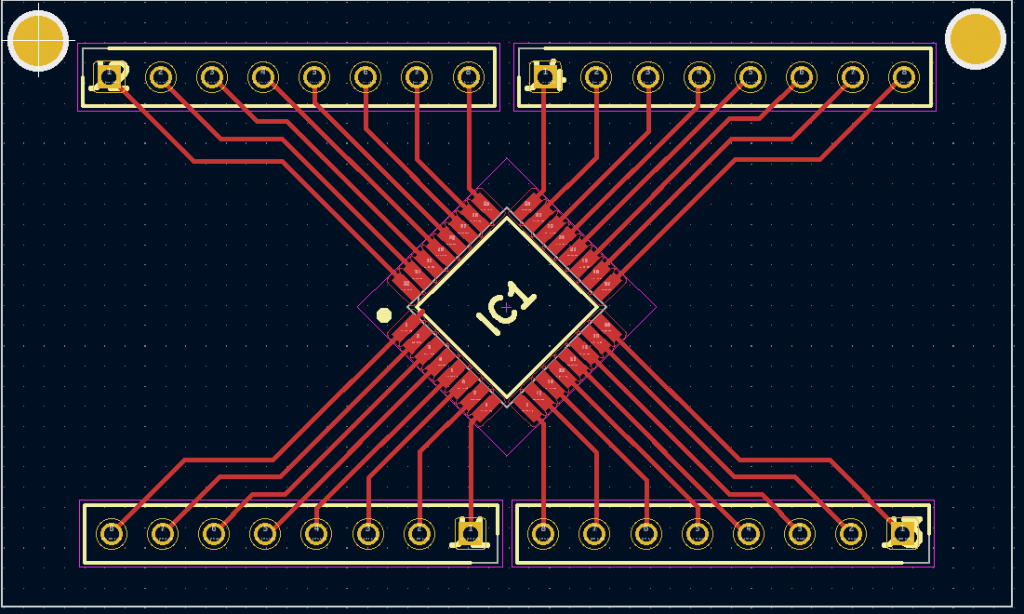

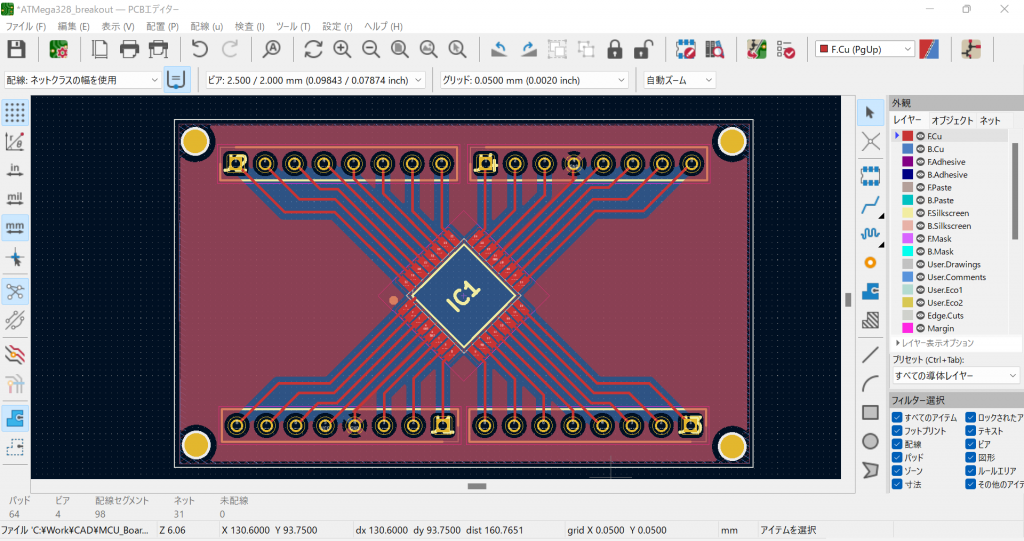

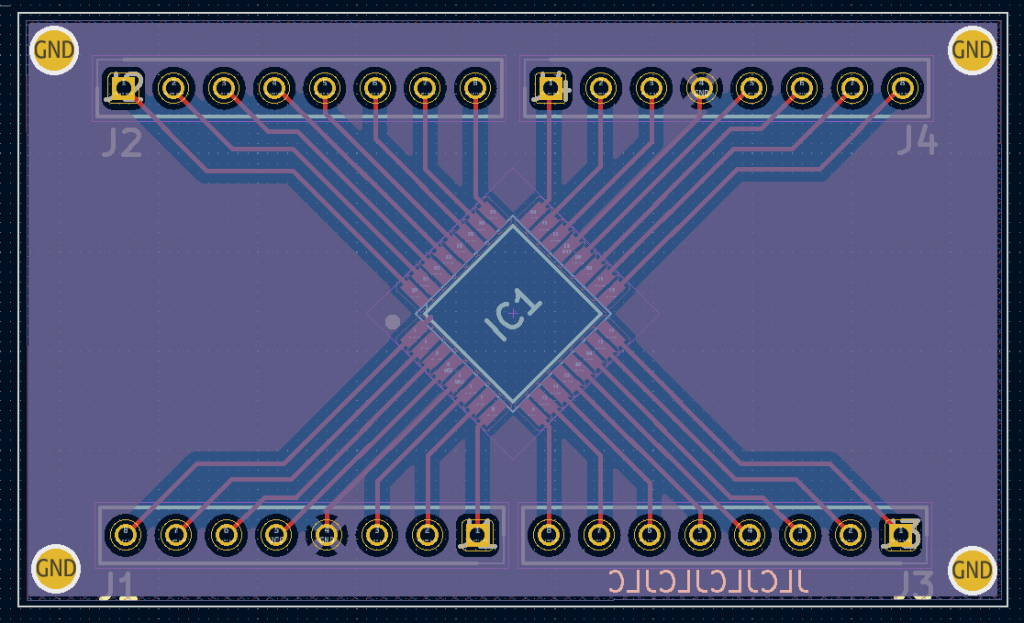

このように引き終わりました。

今回は簡単なので出番がないですが、ショートカットキーは最低でも2つ覚えておくと便利です。

| ショートカットキー | 動作 |

|---|---|

| f | 部品を裏面に移動 (flip) |

| r | 部品を回転 (rotate) |

配線は短くが基本です。特に電源は太く短くが基本です。配線幅を太くする理由は熱の上昇を抑えるためで、発熱量は$$Q=I^2R$$で決まります。本来は流れる電流と雰囲気温度などの使用条件で決める必要があります。

配線幅1mm 1Aが基本とも言われていますが、パナソニックさんの実験で詳しく知ることができます。別の記事で詳しく書きます。

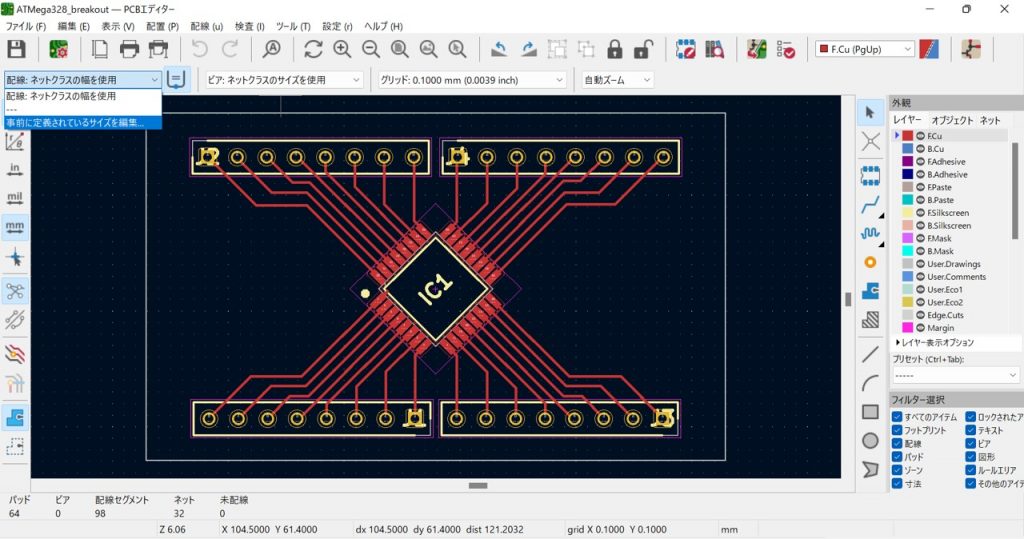

配線幅、ビア径の変更

配線幅やビア径は変更することができます。今回は基板の四隅にねじ止め用の穴をあけてみましょう。

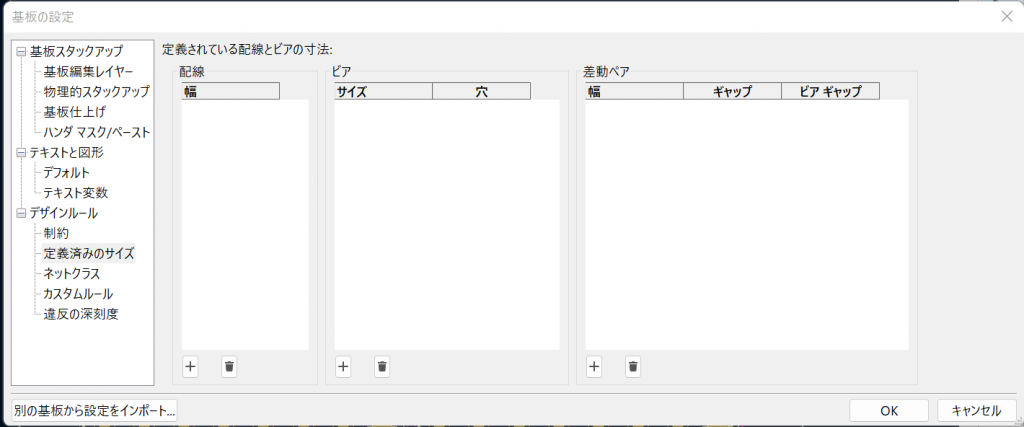

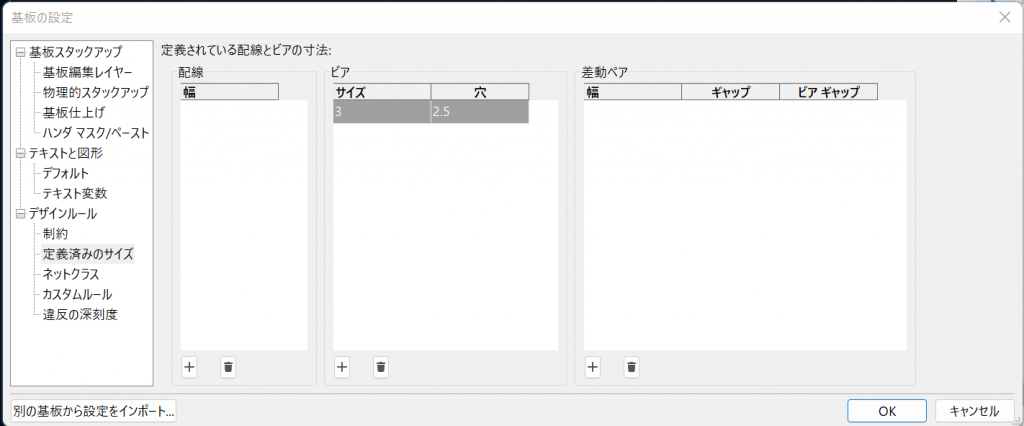

左上の「配線:ネットクラスの幅を使用」となっているところの右側のプルダウンマークを押し、「事前に定義されているサイズを編集」を選びます。

そうするとこのように定義済みのサイズのメニューが出てきます。

今回はビアを変更するので、ビアの項目の一番下の+ボタンを押します。

例えばビアの直径を3mm、ドリル径を2.5mmにする場合は下の図のように入力し、OKを押します。

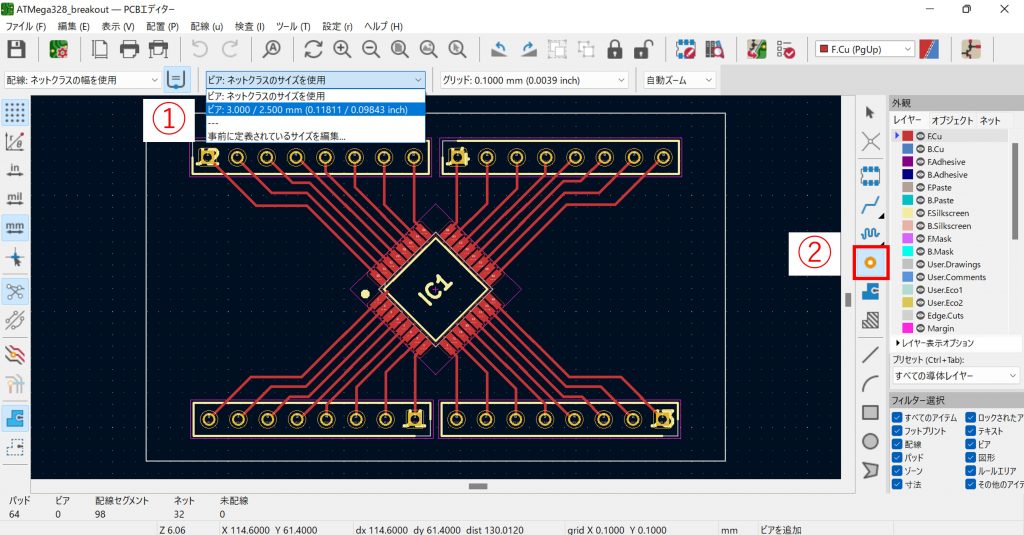

ビアのプルダウンメニューから今定義したサイズを選択し、右のメニューからビアを選べば、大きなビアが打てます。

このように打てます。

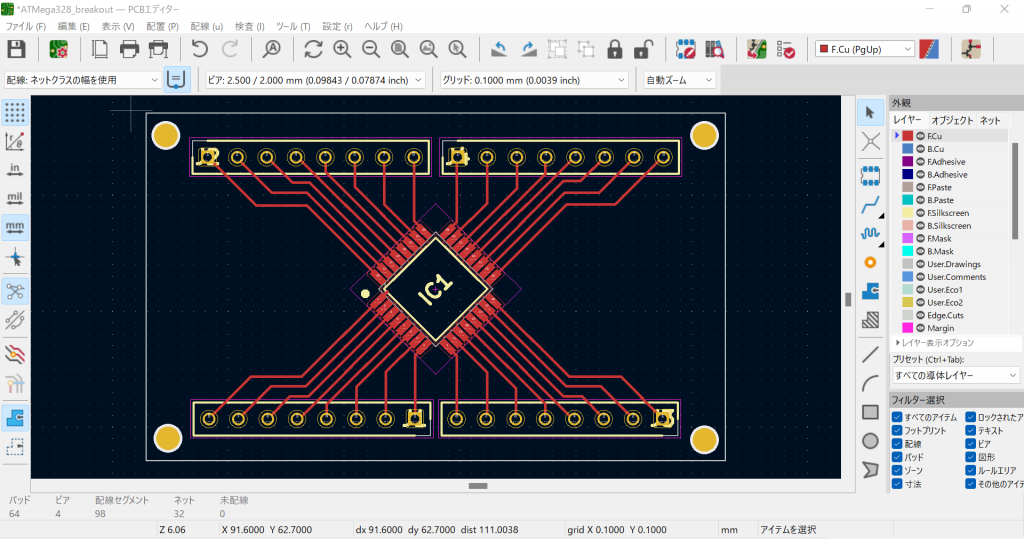

結局穴径2.5mmが大きすぎたので、ビア2.5mm、穴径2mmで設定しなおしました。

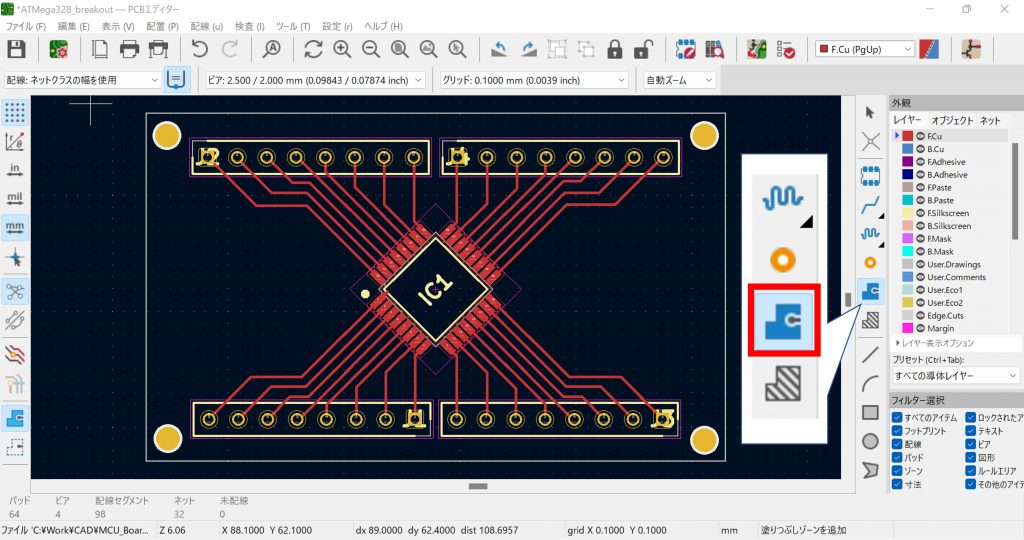

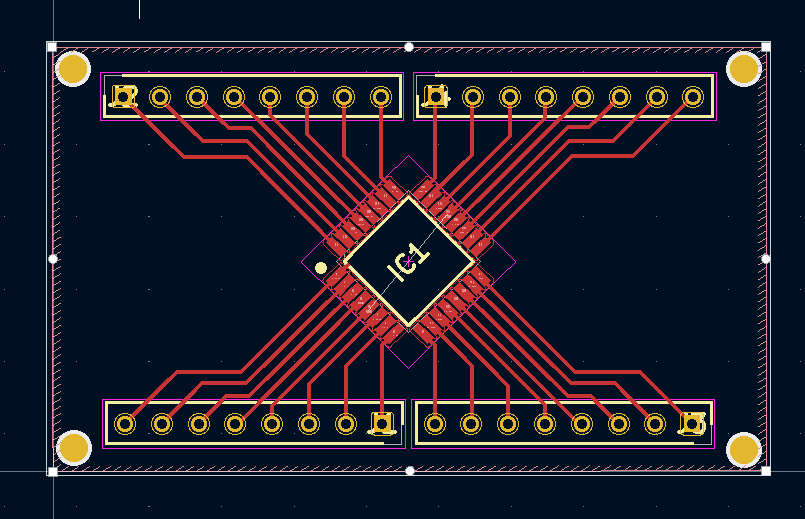

べたグランド

基板から出るノイズを下げたり、周りのノイズの影響を低減するため、基盤全体をGND化します。右側から塗りつぶしゾーンを追加を選択します。

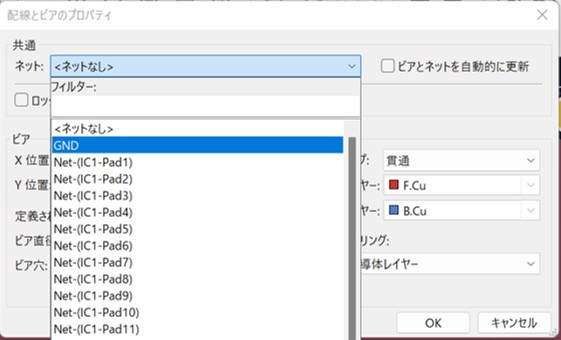

塗りつぶしたい領域(今回はCutsEdgeの内側ぎりぎり)の始点をクリックすると導体ゾーンのプロパティが開くので、GNDを選択します。

このように選択しておきます。

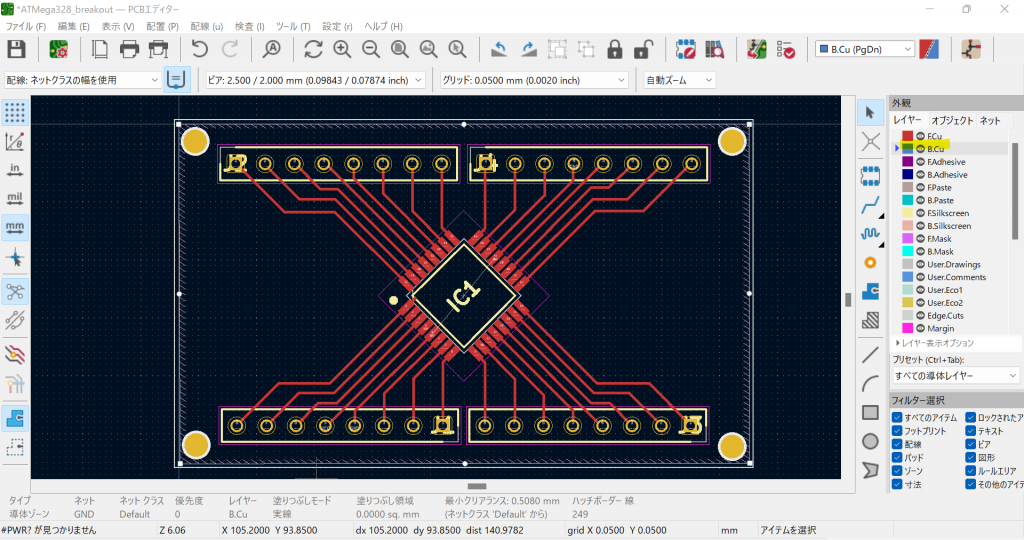

右側のタブからB.Cuを選択して、同様に裏側も塗りつぶし設定します。

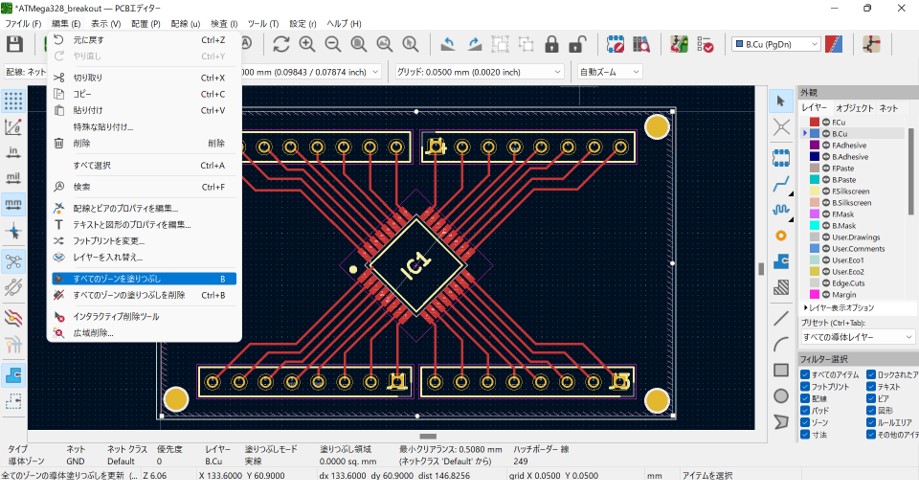

その後、「編集」から「すべてのゾーンを塗りつぶし」を選択すると、塗りつぶしゾーンがGNDになります。

このようになります。

四隅のビアもGNDにする場合はビアをダブルクリックして、ネットをGNDにします。

そして再び「編集」から「すべてのゾーンを塗りつぶし」を選択すると、

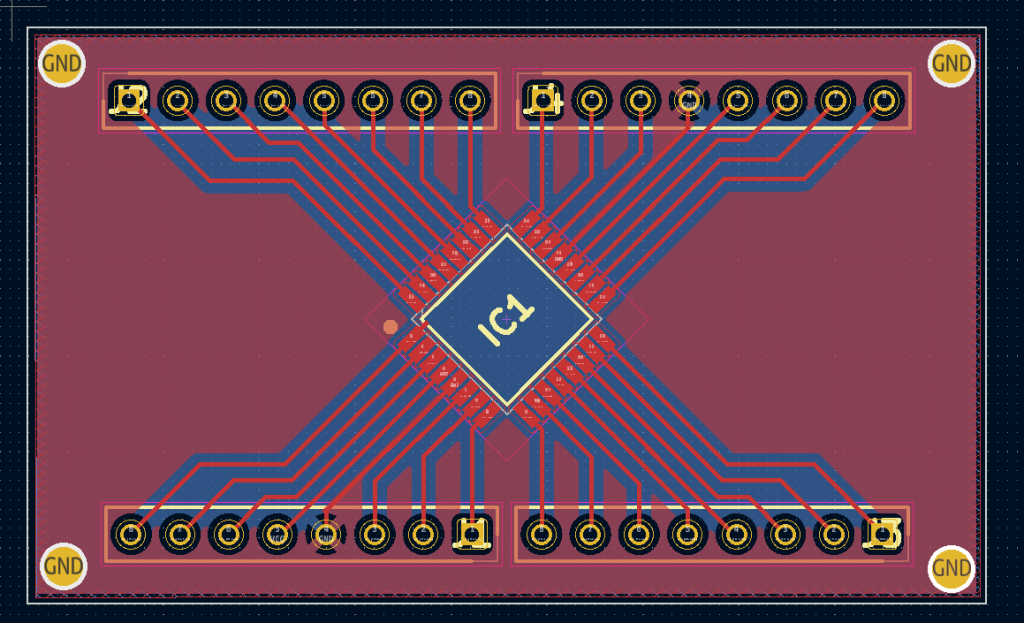

このように四隅のビアもGNDになります。

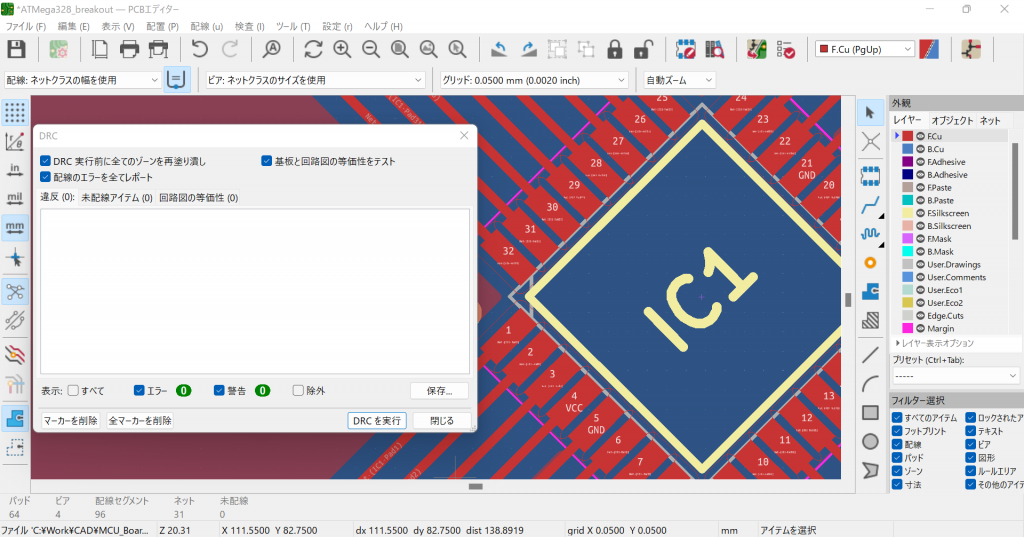

シルクの調整

大抵の場合、シルクとビアがかぶっていたりするので、シルクの調整をします。右のメニューからF.Silkscreenを選択します。

J1からJ4までのシルクを移動しました。

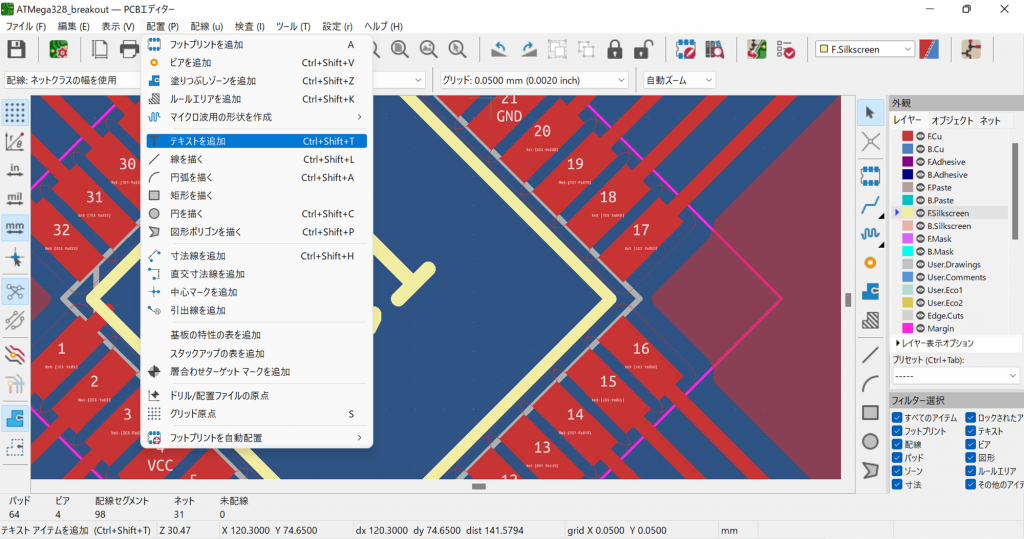

製造番号を入れる箇所の指定

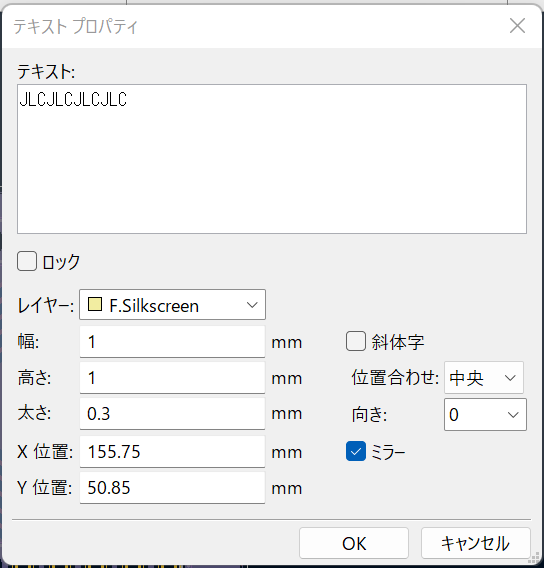

筆者はJLCPCBをよく利用しています。100mmx100mの基板は5枚でキャンペーン時2ドル、通常時5ドルで作ってもらえますし(送料は別)、2週間かかると言われても、2週間以内に手元に届くことが多いです。JLCPCBの場合、製造番号を入れてもらう必要がありますが、’JLCJLCJLCJLC’とシルクに入力することで製造番号を入れる場所を指定することができます。「配置」から「テキストを追加」を押します。

幅1mm、高さ1mmで設定しても問題ないようです。(どこまで小さいとダメになるかはトライしていません)

今回は裏面(B.Silkscreen)に製造番号位置を指定してみました。

KiCadでは裏面に書かれた文字を表側から透過して表示するので、裏面の文字は鏡文字になります。

デザインルールのチェック(DRC)

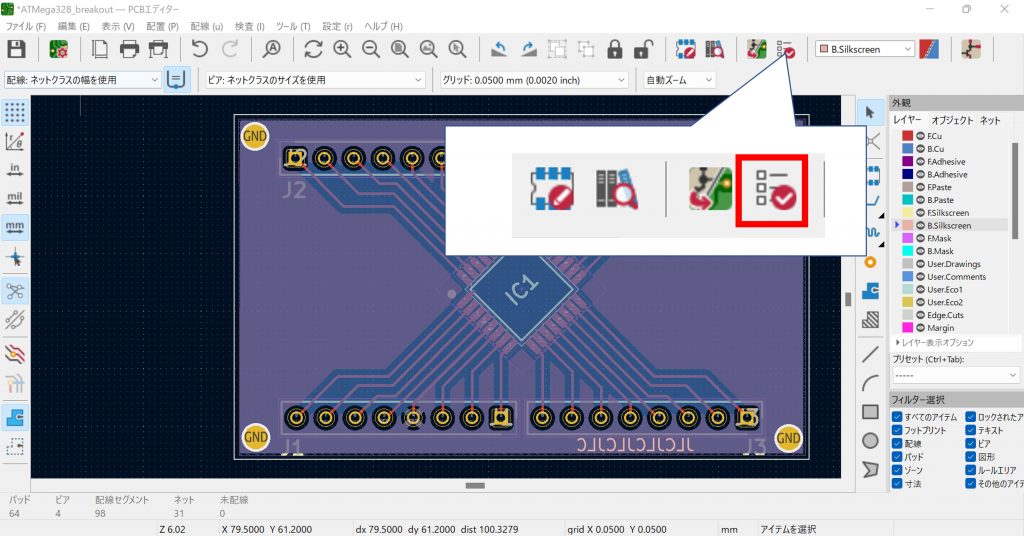

ここまでできたら整合性のチェックを行います。右上のデザインルールチェッカーの起動アイコンを選択します。

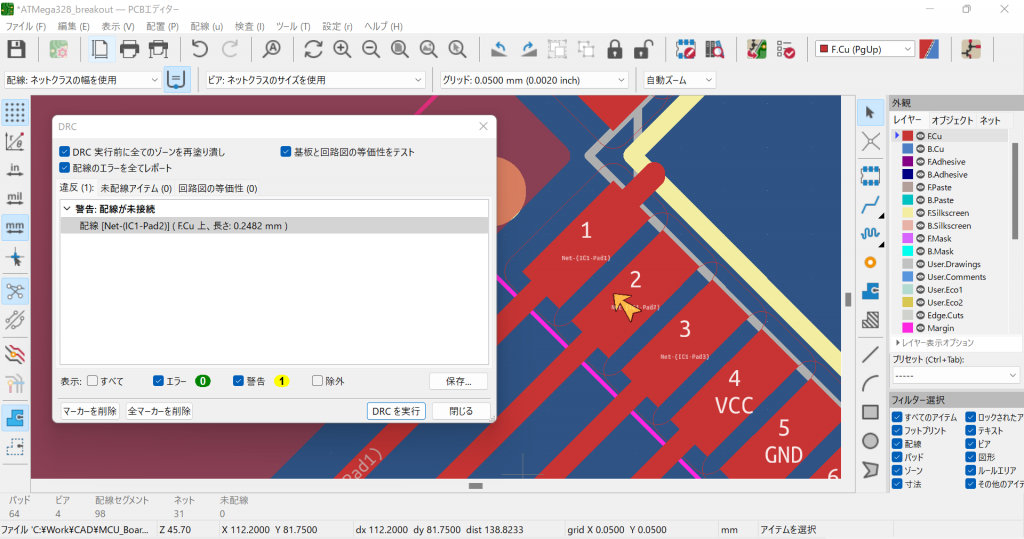

そしてDRCの実行をクリックします。もしも配線がされていないなどの間違いがあれば下の図のように矢印で教えてくれます。

今回も配線をずらした時に切れて残ってしまった配線があるようです。

下の図のようにエラーも警告も0になれば完成です。

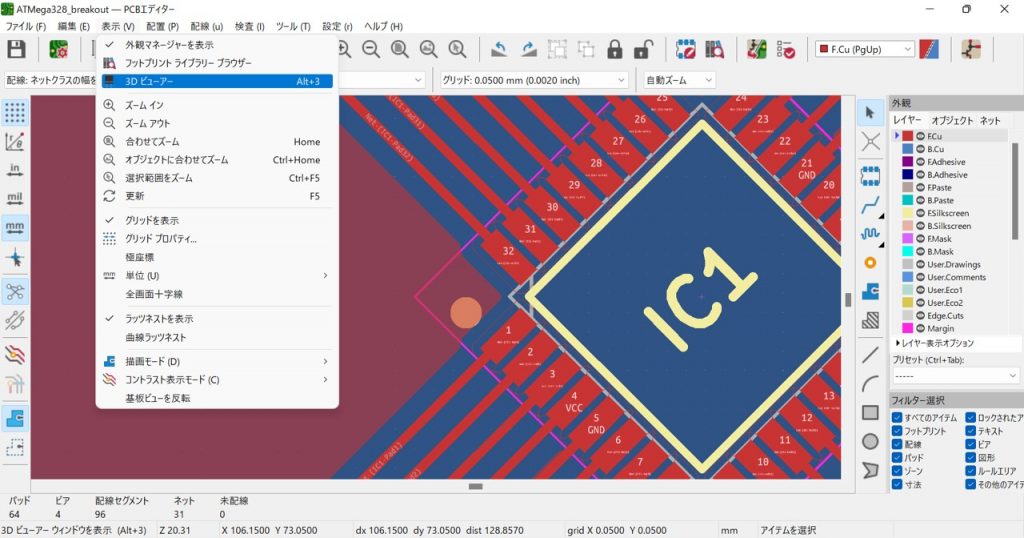

3Dビューアーで表示

最後に出来上がる基板を3Dビューアーで見てみましょう。

部品が多くなってくると3Dで見た方が「部品の間隔が狭すぎて手ハンダしにくい」などの改善点に気づきやすくなります。

「表示」から「3Dビューアー」をクリック。

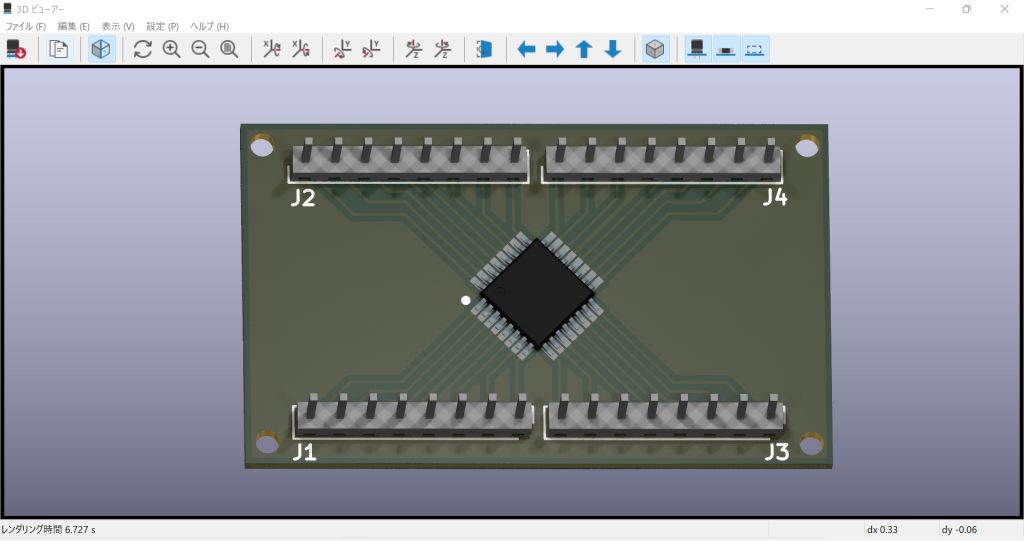

このように3Dでみることができます。

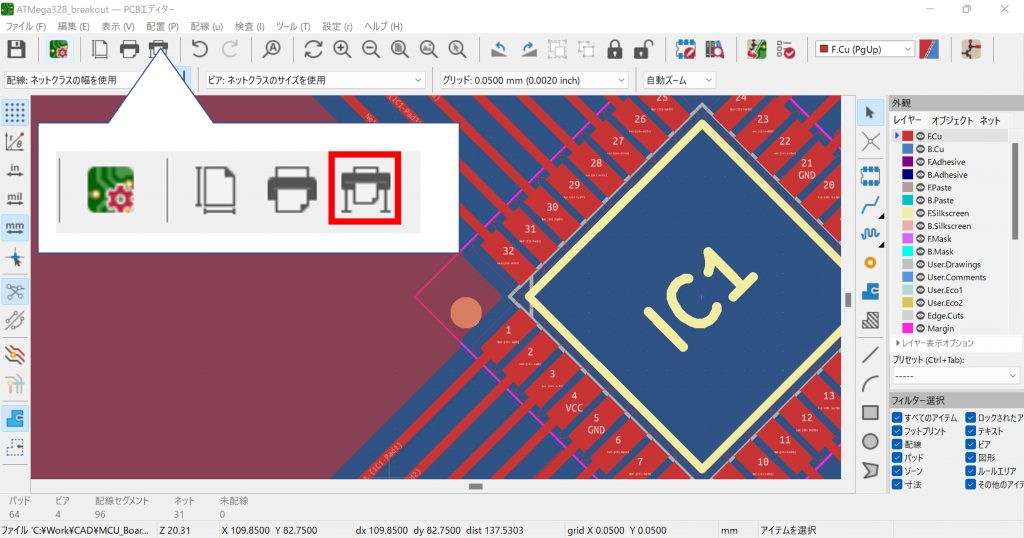

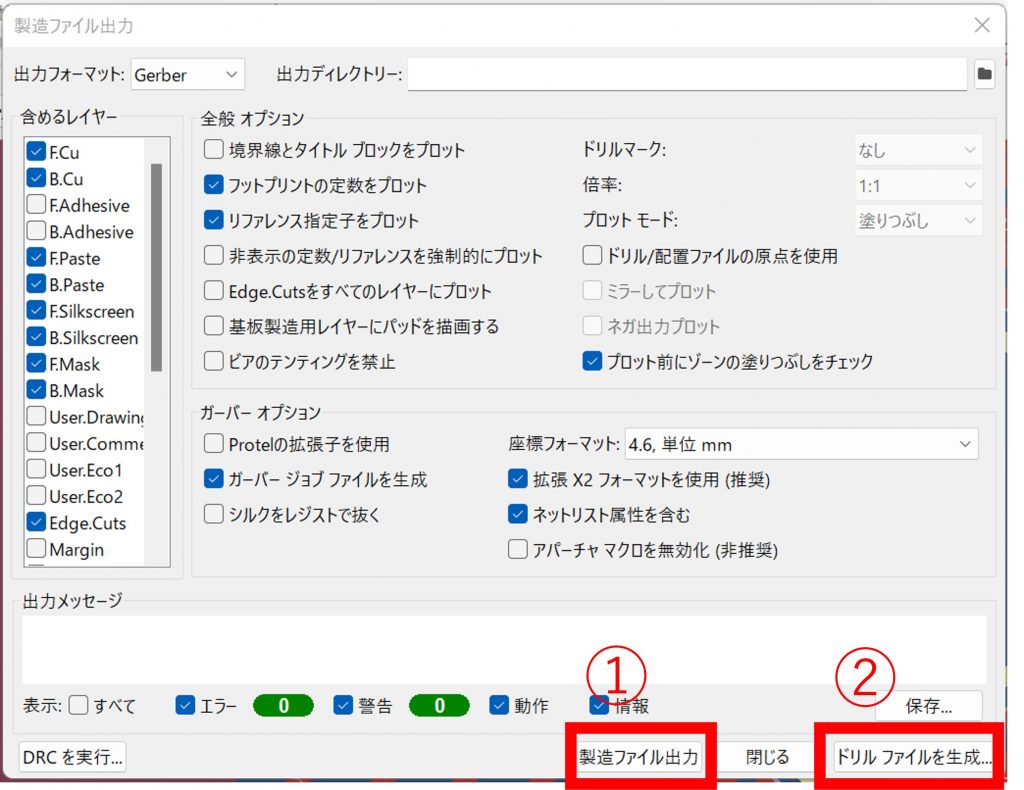

製造用データの出力

PCB基板の製造用のデータは画面上部の「製造ファイル出力」をクリックします。

導体レイヤーやシルクレイヤーなどの情報を出力する「製造ファイル出力」とドリルを指定する「ドリルファイルを生成」をクリックします。

プロジェクトのフォルダに製造ファイルが生成されます。

今回は以上です。ご覧いただきありがとうございました。